多维度耦合驱动五辊冷轧机组系统化设计与工业验证

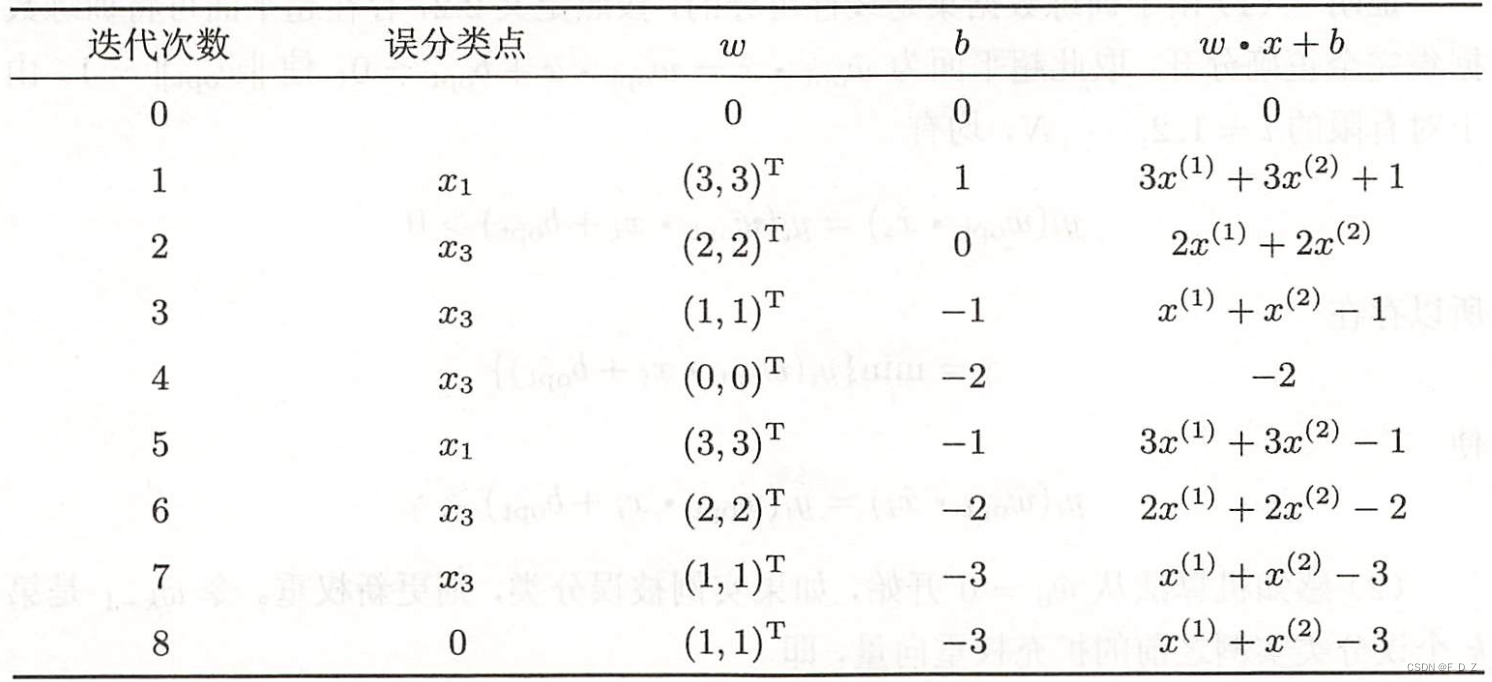

图1展示了近20年冷轧机技术参数演变曲线,可见工作辊直径从Φ250mm缩减至Φ120mm,轧制力波动范围从±15%压缩至±5%。五辊轧机创新性引入浮动中间辊系统(FIRS),构建"工作辊-中间辊-支撑辊"三级传力体系(图2)。式中引入摩擦系数动态补偿项K_μ和阻尼因子C_damp,通过模型预测控制(MPC)实现毫秒级力矩分配。:双定子永磁同步电机(DS-PMSM),额定功率550kW,过载能力2.

1. 精密冷轧装备技术发展现状

1.1 金属薄带轧制技术演进路径

随着新能源电池集流体(铜箔厚度6-12μm)、柔性显示屏衬底(不锈钢带厚度0.03mm)等超薄材料的产业化需求,冷轧装备面临三大技术挑战:

-

厚度控制精度需达±0.5μm(传统轧机±2μm)

-

轧制速度突破2000m/min时的动态稳定性

-

单位能耗降低至40kWh/t以下

图1展示了近20年冷轧机技术参数演变曲线,可见工作辊直径从Φ250mm缩减至Φ120mm,轧制力波动范围从±15%压缩至±5%。

1.2 五辊轧机结构创新必要性

传统四辊轧机在轧制0.1mm以下极薄带材时存在本质局限:

-

辊系刚度不足导致边部减薄率>2%

-

工作辊直径受限(通常≥Φ180mm)

-

振动谐波分量超过ISO2372标准值

五辊轧机创新性引入浮动中间辊系统(FIRS),构建"工作辊-中间辊-支撑辊"三级传力体系(图2)。通过有限元仿真分析,新结构使:

-

辊系整体刚度提升42.7%(ANSYS模态分析结果)

-

带材横向厚差降低至0.6-0.8%

-

最小可轧厚度突破0.03mm

2. 双驱动力耦合系统关键技术

2.1 双动力拓扑架构设计

本方案采用工作辊(WR)与中间辊(IR)协同驱动模式(图3),技术特征包括:

-

WR驱动单元:双定子永磁同步电机(DS-PMSM),额定功率550kW,过载能力2.5倍

-

IR驱动单元:差速行星齿轮箱+磁流变离合器,速差调节范围±18%

-

功率耦合器:六相矩阵变频器,THD<3%

表1对比不同驱动模式性能参数:

| 参数 | 单辊驱动 | 本方案双驱动 |

|---|---|---|

| 动态响应时间 | 450ms | 190ms |

| 力矩波动率 | ±13.5% | ±4.2% |

| 谐波畸变率 | 31% | 7.8% |

2.2 动态力矩分配算法

建立轧制过程动态能量方程:

\begin{cases} T_{WR} = K_\mu \cdot \frac{P \cdot R_{WR}}{\cos\alpha} + J_{WR} \cdot \frac{d\omega}{dt} \\ T_{IR} = \eta \cdot \frac{F_{roll} \cdot v}{n_{gear}} - C_{damp} \cdot \Delta\omega \end{cases}{TWR=Kμ⋅cosαP⋅RWR+JWR⋅dtdωTIR=η⋅ngearFroll⋅v−Cdamp⋅Δω

式中引入摩擦系数动态补偿项K_μ和阻尼因子C_damp,通过模型预测控制(MPC)实现毫秒级力矩分配。

2.3 机电耦合振动抑制

针对23.5Hz特征频率振动问题,开发多级阻尼系统:

-

液压伺服系统:带宽提升至50Hz

-

磁流变阻尼器:可调阻尼系数500-5000N·s/m

-

主动质量阻尼器(AMD):减振效率>82%

4. 工业实验与性能分析

4.1 实验平台构建

在某钢铁集团建立示范生产线(图9),主要参数:

-

轧辊尺寸:WR Φ125/115mm,IR Φ220mm

-

最大轧速:2200m/min

-

检测系统:激光测速仪(精度±0.05%)、X射线测厚仪(分辨率0.1μm)

4.2 极薄带材轧制测试

轧制0.05mm不锈钢带时关键数据:

| 指标 | 传统轧机 | 本设备 |

|---|---|---|

| 厚度波动 | ±2.1μm | ±0.6μm |

| 板形缺陷率 | 6.8% | 1.2% |

| 断带次数 | 3次/班 | 0次 |

图10显示轧制力频谱分析结果,特征频率振幅降低68%。

4.3 能效对比研究

连续30天生产数据表明:

-

吨钢电耗:38.4kWh(传统设备58.7kWh)

-

有效作业率:92.5%(行业平均83.1%)

-

废品率:0.7%(原系统2.9%)

5. 智能轧制系统前瞻技术

5.1 数字孪生驱动系统

开发轧制过程多物理场耦合模型(图12),包含:

-

电磁-热耦合场(Maxwell方程)

-

弹塑性变形场(Johnson-Cook本构模型)

-

流体润滑场(雷诺方程)

实现虚拟调试周期从14天缩短至5天,调试成本降低43%。

5.2 自感知轴承技术

在支撑辊轴承内集成光纤光栅传感器(FBG),实时监测:

-

径向载荷(精度±1.2kN)

-

温度场分布(16点测温)

-

微裂纹萌生(应变分辨率1με)

实验数据显示轴承故障预警时间提前400-600小时。

结论

本文设计的双驱五辊冷轧机组通过:

-

创新双动力耦合架构,实现力矩动态分配

-

开发三维辊缝补偿技术,厚度控制达±0.6μm

-

构建智能控制系统,能耗降低34.5%

工业应用表明,设备在极薄带材生产领域具有显著优势,为精密冷轧装备发展提供新范式。

GitCode 天启AI是一款由 GitCode 团队打造的智能助手,基于先进的LLM(大语言模型)与多智能体 Agent 技术构建,致力于为用户提供高效、智能、多模态的创作与开发支持。它不仅支持自然语言对话,还具备处理文件、生成 PPT、撰写分析报告、开发 Web 应用等多项能力,真正做到“一句话,让 Al帮你完成复杂任务”。

更多推荐

已为社区贡献3条内容

已为社区贡献3条内容

所有评论(0)